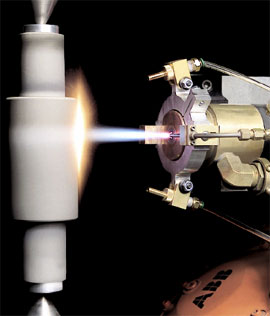

При плазменном методе нанесения покрытий напыляемый вещество разогревается до водянистого состояния и переносится на обрабатываемую поверхность с помощью потока плазмы с высочайшей температурой. Напыляемый вещество выпускается в облике прутков, порошков либо проволоки. Порошковый метод более всераспространенный.

Неповторимость способа плазменного напыления включается в высочайшей температуре (до 50 тыс. градусов по Цельсию) плазменной струи и высочайшей скорости (до 500 мтр/с) движения элементов в струе. Нагрев же напыляемой поверхности незначителен и сочиняет менее 200 град.

Производительность плазменного напыления сочиняет 3-20 кг/ч для плазмотронных агрегатов мощностью 30…40 кВт и 50-80 кг/ч для оборудования мощностью 150…200 кВт.

Плазменное напыление

Крепкость сцепления покрытия с поверхностью компонента в среднем одинакова 10-55 МПа на отрыв, а неких вариантах — до 120 МПа. Пористость покрытия находится в границах 10…15%. Толщина покрытия как правило менее 1 мм, потому что при ее повышении в напыляемом оболочке появляются напряжения, устремляющиеся разделять его от поверхности компонента.

Плазменно-дуговое напыление в сочетании с одновременной обработкой поверхности вертящейся железной щеткой дозволяет уменьшить пористость покрытия до 1-4%, а совместную толщину напыления прирастить до 20 мм.

Плазмообразующими газами служат азот, гелий, аргон, водород, их консистенции и консистенция воздуха с метаном, пропаном либо бутаном.

Для плазменного напыления применяют проволоку, в том числе порошкового разновидности, порошки из темных и разноцветных металлов, никеля, молибдена, хрома, меди, оксиды металлов, карбиды металлов и их композиции с никелем и кобальтом, сплавы металлов, композиционные субстанции (никель-графит, никель-алюминий и др.) и мех-ские консистенции металлов, сплавов и карбидов. Регулирование режима напыления дозволяет наносить как тугоплавкие субстанции, так и легкоплавкие.

Базой для плазменного напыления могут служить сплавы и неметаллы (пластмасса, кирпич, бетон, графит и др.). Для нанесения покрытий на незначительные поверхности приспосабливается микроплазменный метод напыления, тот или иной дозволяет сэкономить утраты напыляемого вещества (ширина напыления 1-3 мм).

Компонента с плазменным покыртием

С целью роста адгезии напыленных покрытий, охраны от окисления, убавления пористости употребляется способ плазменного напыления в защитной среде (вакуум, азот, консистенция азота с аргоном и водородом) и с использованием особых сопел, накрывающих область меж распылителем и обрабатываемой поверхностью. Многообещающим направлением в технологии плазменного напыления приходит сверхзвуковое напыление.

Процесс плазменного напыления включает 3 генеральных шага:

1) Подготовка поверхности.

2) Напыление и доборная обработка покрытия для улучшения параметров.

3) Механическая обработка для заслуги чистовых масштабов.

Подготовительные масштабы поверхностей под напыление соответственны водиться определены с учетом толщины напыления и припуска на следующую механическую обработку. Переходы поверхностей соответственны водиться плавными, без острых углов, во избежание отслаивания покрытия. Отношение ширины паза либо поперечника отверстия к его глубине подобать водиться не младше 2.

Порошки для напыления

Компонента перед напылением соответственны водиться скрупулезно очищены и обезжирены. Ремонтные компонента, располагающие замасленные пазы либо каналы, должно подогреть в печи при температуре 200-340 град. в процесс 2-3 часов для выпаривания масла.

Дальше делается активация поверхности — придание ей предопределенной шероховатости для обеспечения адгезии. Активацию создают с помощью обдува компонента сжатым воздухом с абразивом либо нарезанием рваной резьбы.

Абразив предпочитают зернистостью 80…150 по ГОСТ3647, либо используют чугунную/железную дробь ДЧК, ДСК 01…05 по ГОСТ 11964.

Железная дробь не приспосабливается для обработки жаростойких, коррозионно-выносливых сталей и разноцветных металлов и сплавов, т. к. может вызвать их окисление.

Шероховатость поверхности под плазменное напыление соответственна сочинять 10…60 Rz, поверхность соответственна водиться непрозрачной.

Поверхности, не подлежащие абразивной обработке, предохраняют экранами. Зона обдува на 5+/-2 мм соответственна водиться главным образом, чем номинальный масштаб напыленной поверхности.

Высокие компонента укрепляют в приспособлениях с целью предотвращения их коробления во пора обработки.

Расстояние от сопла до компонента при абразиво-струйной обработке подобать находиться в границах 80…200 мм, наименьшие значения встречают для наиболее жестких веществ, взрослые — для мягеньких. После чего компонента обеспыливают методом обдува сжатым воздухом.

Просвет поры меж чисткой и напылением соответствен сочинять менее 4ч, а при напылении алюминия и вторых прытко окисляющихся веществ — менее часа.

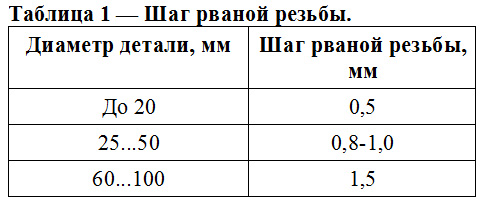

Нарезание рваной резьбы заместо абразиво-струйной обработки используют для элементов с формой тел вращения. Резьбу нарезают на токарном станке нормальным резьбовым резцом, смещенным гуще оси компонента. Резьбу нарезают без остывания за один-одинешенек проход. Шаг резьбы предпочитают по таблице 1.

Для плазменного напыления должно использовать порошки одной фракции, форма элементов — сферическая. Лучший масштаб элементов для металлов сочиняет около сто мкм, а для керамики — 50…70 мкм. В случае, ежели порошки хранились в негерметичной таре, их необходимо прокалить при температуре 120…130 градусов в процесс 1,5-2 ч в сушильном шкафу.

Те количества компонента, тот или иной не подвергаются напылению, предохраняют экранами из асбеста либо сплава, либо обмазками.

Подготовительный обогрев компонента перед напылением исполняют плазмотроном до температуры 150…180 градусов.

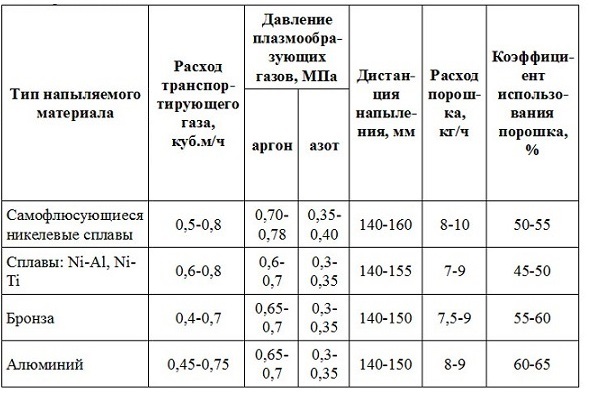

Режимы обработки определяют опытным методом. Средние значения режимов плазменного напыления надлежащие:

1) Расстояние от сопла до компонента — сто…150 мм.

2) Скорость струи — 3…15 мтр/мин.

3) Скорость вращения компонента — 10…15 мтр/мин.

4) Угол напыления — 60…90 градусов.

В таблице 2 приведены рекомендуемые режимы для разнообразных веществ.

Совместную толщину покрытия набирают несколькими циклами с перекрытием полос напыления на 1/3 поперечника пятнышка напыления.

Затем напыления компонент снимают с плазмотрона, устраняют защитные экраны и остужают до комнатной температуры.

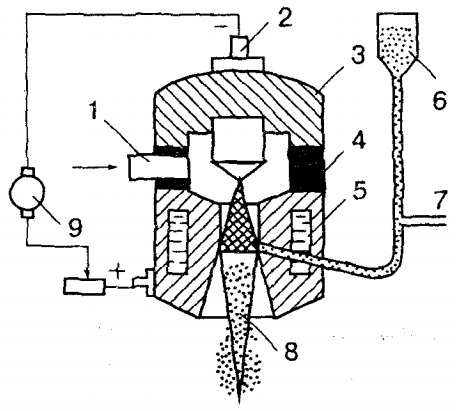

Набросок 1 — Принципиальная схема плазменного порошкового напыления: 1 — подвод плазмообразующего газа, 2 — катод плазмотрона, 3 — корпус катода, 4 — изолятор, 5 — корпус анода, 6 -порошковый питатель, 7 — подвод газа-носителя порошка, 8 — плазменная дуга, 9 — источник кормления.

Набросок 2 — Принципиальная схема плазменного напыления с использованием проволоки: 1 — подвод плазмообразующего газа, 2 — катод плазмотрона, 3 — корпус катода, 4 — изолятор, 5 — корпус анода, 6 — механизм подачи проволоки, 7 — общая либо порошковая проволока, 8 — плазменная дуга, 9 — источник кормления.

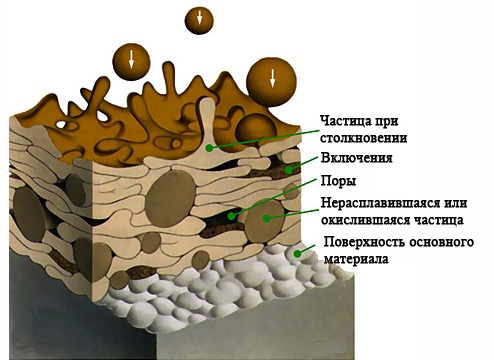

Набросок 3 — Структура покрытия, напыленного плазменным методом

Для улучшения свойства напыленных покрытий используют надлежащие приемы:

1) обкатка роликами под электрическим током;

2) напыление с одновременной обработкой металлическими щетками;

3) оплавление покрытий из самофлюсующихся сплавов. Оплавление создают с подмогою печей, ТВЧ, нагретых расплавов солей и металлов, плазменным, лазерным либо газопламенным методом. Температура оплавления покрытия никель-хром-бор-кремний-углерод сочиняет 900..1200 градусов.

Чистовые масштабы элементов затем плазменного напыления зарабатывают точением и шлифованием с остыванием аква растворами и водно-масляными эмульсиями. Шлифкруги предпочитают из электрокорунда марки Э на глиняной вязке, зернистостью 36…46, твердостью СН. Режимы шлифования надлежащие: скорость вращения круга 25…30 мтр/с, подача круга 5…10 мм/о, скорость вращения компонента 10…20 мтр/мин, подача компонента 0,015…0,03 мм/дв.х.

Дальше создают конечный контроль, в случае, ежели на поверхности компонента с напылением грызть трещины, отслоения, опасности, чернота, не вынесены чистовые масштабы, то компонент отдают на исправление недостатка (менее 1 один раз), при всем этом область напыления соответственна водиться увеличена на 10…15 мм по периметру.